Korozja po naprawie

Korozja po naprawie.

To jedna z najprzyjemniejszych chwil, kiedy odbieramy samochód od lakiernika po naprawie. Nasze „oczko w głowie” wcześniej uszkodzone, porysowane, często skorodowane, wraca do oryginalnego fabrycznego wyglądu. Nasze oczy cieszy „odświeżony” kolor i błyszczący lakier. W pierwszych dniach, nawet tygodniach dbamy o niego, myjemy, nabłyszczamy tak aby taki stan utrzymywał się jak najdłużej. Niemiłym doświadczeniem może być sytuacja, kiedy nagle podczas jednego z tych zabiegów pielęgnacyjnych zauważamy mały pęcherzyk, który po jakimś czasie się powiększa jakby żył własnym życiem, rośnie i powoli zaczyna przyciągać naszą uwagę połączoną ze strachem i pytaniem: co się właściwie stało po taki krótkim czasie i kto za to odpowiada?

Fot: Pęcherze na rancie pokrywy silnika oraz przy nadkolu

Tak, to korozja. Dlaczego znowu się pojawiła?. Aby odpowiedzieć na te pytania musimy cofnąć się w czasie do momentu przygotowania powierzchni w procesie lakierowania. Klient serwisu lakierniczego ma znikome możliwości oceny poprawności technologicznej przebiegu naprawy. Oprócz wizualnej oceny powłoki, klient posiadający miernik do pomiaru grubości warstwy lakierowej może ocenić ewentualnie zbyt dużą lub zbyt małą całkowitą grubość powłoki. Pomiar grubości całkowitej nie daje niestety informacji o grubości poszczególnych warstw (w tym zabezpieczenia antykorozyjnego). Fakt ten powszechnie wykorzystują niektóre serwisy lakiernicze idąc na „skróty technologiczne”, na zasadzie czego oko nie widzi – tego sercu nie żal.

Grubość oryginalnej powłoki fabrycznej

Grubości oryginalnych powłok lakierowych na samochodach osobowych kształtują się obecnie bardzo różnie. Możemy spotkać elementy gdzie grubość powłoki wyniesie 40÷50m, a natkniemy się na takie gdzie grubość oscyluje na poziomie 120÷150μm. Wszystko zależy od tego jaki to jest kolor, czy to element pionowy czy poziomy, a może zdarzyć się również, że samochód już w procesie produkcji przebył tak zwaną „nawrotkę” i polakierowany został dwukrotnie. W dobrych warsztatach przy wymianie elementu na nowy, proces lakierowania jest tak dostosowany, aby można było odwzorować grubość fabryczną. Istnieją też lakiernie, gdzie nawet ze starych, używanych części ściągany jest film lakierniczy i cały proces lakierowania zaczyna się od gołego metalu. Mierzenie powłoki lakierowej miernikiem nie zawsze jest oczywiste.

Co z gwarancją ?

Dlaczego producenci aut dużo „mówią” o fabrycznej ochronnie antykorozyjnej, a lakiernicy w większości przypadków albo omijają ten temat albo przyznają okres gwarancyjny zgodny z polskim prawodawstwem, czyli maksymalnie 1 rok.

W katalogach większości producentów można zazwyczaj znaleźć zapisy o okresach ochrony perforacyjnej od 8 do 12 lat. Stąd, producenci stawiają i eksponują te informacje na pierwszym miejscu. Jeżeli przyjrzymy się definicji gwarancji perforacyjnej – po krótkiej analizie okazuje się, że dotyczy ona korozji, która powstaje od środka profilu zamkniętego do zewnątrz, powodującego przerdzewienie na wskroś.

Fot. Korozja progu powstała od środka profilu zamkniętego

W praktyce przy zabezpieczeniu dobrej jakości preparatami woskowymi profili zamkniętych przez producenta korozja perforacyjna nie powinna zaistnieć, a już na pewno nie w okresie gwarancyjnym. Natomiast producenci szczegółowo zabezpieczają się odpowiednimi zapisami w umowach gwarancyjnych, które wykluczają ich odpowiedzialność za działanie czynników zewnętrznych np. uderzenie kamieni, piachu, działanie soli, itp. Dodatkowo wymuszają na właścicielach przeglądy lakiernicze w serwisie ASO wg ustalonego harmonogramu (najczęściej raz na rok), z reguły odpłatne, które warunkują utrzymanie odpowiedzialności gwarancyjnej producenta.

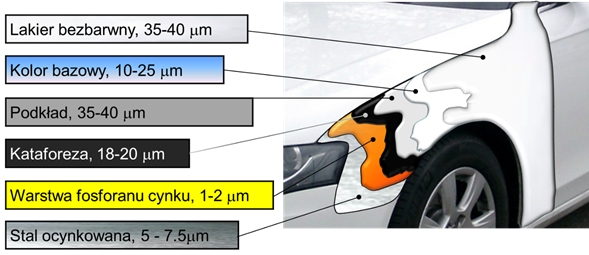

W telegraficznym skrócie: długie okresy zabezpieczenia antykorozyjnego nowych aut (ochrony perforacyjnej) to rezultat wykonywania blach karoseryjnych ze stali ocynkowanej (również użycia bardziej odpornych korozyjnie materiałów jak aluminium i stale wysokostopowe) i późniejsze procesy fabryczne takie jak fosforanowanie cynkowe i kataforeza.

W telegraficznym skrócie: długie okresy zabezpieczenia antykorozyjnego nowych aut (ochrony perforacyjnej) to rezultat wykonywania blach karoseryjnych ze stali ocynkowanej (również użycia bardziej odpornych korozyjnie materiałów jak aluminium i stale wysokostopowe) i późniejsze procesy fabryczne takie jak fosforanowanie cynkowe i kataforeza.

Korozja pojawia się w miejscach szczególnie narażonych na czynniki zewnętrzne, np.- odpryski od kamieni – pokrywa silnika, dach, nadkola. W miejscach otarć, zarysowań – najczęściej ranty drzwi, progi. Oraz w miejscach najtrudniejszych do wykrycia i zabezpieczenia, czyli profile zamknięte auta, drzwi, progi oraz ranty błotników.

Dlatego nie bez przyczyny tak ważne jest wczesne reagowanie na każdy odsłonięty goły metal. W takich wypadkach szybka reakcja i konsultacja z lakiernikiem w jaki sposób zabezpieczyć miejsce pojawiającej się korozji jest nieoceniona, jeśli to zaniedbamy możemy spodziewać się w krótkim okresie dużych kosztów związanych z nawet, wymianą elementu.

Fot. Korozja przy otworze profilu zamkniętego klapy, dołu drzwi oraz na skutek otarcia rantu drzwi

Wracając do naszego głównego wątku, dlaczego serwisy lakiernicze stosują skróty technologiczne?

Jeden powód już znamy (niemożność dokładnego sprawdzenia przez klienta), drugim jest przede wszystkim chęć skrócenia czasu naprawy i zmniejszenie zużycia materiałów.

Z obserwacji praktyk warsztatowych wynika, że najczęstsze zaniechania w zakresie zabezpieczenia antykorozyjnego w naprawie lakierniczej to:

-

niedokładne oczyszczenie skorodowanego obszaru.

-

brak podkładu reaktywnego w miejscach wcześniej skorodowanych

-

brak podkładu antykorozyjnego przed nałożeniem szpachlówki poliestrowej

-

brak zabezpieczenia antykorozyjnego lub zbyt słaba izolacja miejsc przeszlifowanych na podkładzie i bezpośrednie nakładanie koloru bazowego

Fot. Korozja powstała na skutek przetarcia rantów podczas naprawy i braku prawidłowego zabezpieczenia antykorozyjnego.

Ad. 1

Przygotowanie powierzchni, usunięcie korozji można przeprowadzić na kilka sposobów. Jeśli korozja jest powierzchniowa nie zdążyła jeszcze spenetrować blachy, wystarczy obróbka mechaniczna. Szlifowanie mechaniczne do momentu usunięcia korozji następnie aplikacja odpowiedniej jakości materiałów lakierniczych z właściwościami antykorozyjnymi jest wystarczająca. Większy problem pojawia się gdy korozja już jest na tyle „rozwinięta”, że sama obróbka mechaniczna da nam znikome rezultaty.

W takich przypadkach lakiernik powinien sięgnąć po środki chemiczne zaprojektowane do takich właśnie celów. Są to konwertery przekształcające i usuwający rdzę. Są niezwykle skutecznym środkiem zatrzymującym procesy korozyjne. Zawierają kwas garbnikowy, na bazie wody, dzięki czemu nie pokrywają rdzy, jak inne produkty, lecz silnie ją penetrują, rozpuszczają i pozostawiają zabezpieczony powierzchniowo metal. Ważne jest, że produkty te nie pokrywają rdzy, jak inne produkty, lecz ją rozkładają. Powstały w efekcie czarny proszek może być łatwo zmyty, a utworzona pod spodem warstwa stanowi bardzo dobre zabezpieczenie dzięki nowemu wiązaniu z metalem. Zastępuje ona rdzę, tworząc zwartą powłokę – związek żelaza i taniny, który nie rozpuszcza się w wodzie i stanowi idealne podłoże pod kolejne warstwy kryjące.

Fot. Czarna powierzchnia po zastosowaniu konwertera rdzy

Ad. 2

Mówiąc o ochronie antykorozyjnej powinniśmy rozpocząć od podkładu reaktywnego. Sposób działania jest zupełnie odmienny niż działanie powłok barierowych typu żywica epoksydowa – o tym w dalszej części artykułu. W tym przypadku nie działa grubość powłoki, tylko chemia komponentów. Nie przypadkowo utwardzacz do produktu jest w opakowaniu z tworzywa sztucznego, zawiera on bowiem kawas ortofosforowy. Połączenie żywicy poliwinylowej z komponentu A, pigmenty antykorozyjne i wspomniany kwas ortofosforowy w rezultacie w wyniku reakcji chemicznej (pasywacji) tworzą świetne zabezpieczenie antykorozyjne.

Ad. 3

Powszechne szpachlowanie na „gołą blachę” to w zasadzie standard napraw lakierniczych. Na czym więc polega problem? Higroskopijne wypełniacze – talki, baryty, dolomity i higroskopijna z natury żywica poliestrowa używana najczęściej w szpachlówkach powodują, że trudno oczekiwać od niej właściwości antykorozyjnych.

Żywica poliestrowa z reguły zapewnia bardzo dobrą przyczepność do wszystkich podłoży, nie znaczy to jednak, że bezpośrednie nakładanie, w szczególności na niezabezpieczone podatne na korozję (stal) podłoże jest optymalnym wyborem.

W praktyce najczęstszym wyborem do zabezpieczenia antykorozyjnego przed nałożeniem szpachlówki poliestrowej jest podkład epoksydowy 2K. Żywica epoksydowa ma świetne właściwości barierowe (izoluje znacznie lepiej niż żywice akrylowe czy poliuretanowe), przez co użyta w podkładzie i wsparta dodatkami antykorozyjnymi doskonale zabezpiecza przed korozją.

Ad. 4

Jednym z czynników który decyduje o stopniu zabezpieczenia antykorozyjnego jest grubość nakładanej warstwy. Ma to szczególne znaczenie w przypadku powłok, które działają na zasadzie barierowej (np. podkłady epoksydowe). Wiadomo, że nawet najlepsza żywica w podkładzie i najgrubsza warstwa nie chronią na wieczność. Jeżeli jednak mamy do wyboru podkład epoksydowy a akrylowy np. do izolacji miejsc przeszlifowanych to zdecydowanie lepszy dla ochrony będzie podkład epoksydowy, gdyż przy takiej samej grubości zapewni lepszą ochronę. Korozja najszybciej pojawia się w miejscach, gdzie czynniki zewnętrzne (woda, sól) będą miały najdłuższy czas do penetracji powłoki (progi, listwy ozdobne, fartuchy). Zbyt cienka grubość powłoki antykorozyjnej lub jej całkowity brak w tych miejscach to prędzej czy później ryzyko pojawienia się korozji. W przypadku miejsc narażonych najbardziej na korozję (np. progi, dolne partie drzwi) najbezpieczniej sięgnąć po podkład epoksydowy 2K

Na „przeszlifki” podkładu do gołego metalu w miejscach mniej narażonych na korozję możemy użyć podkładu epoksydowego w aerozolu. Pamiętajmy jednak, że jest on dedykowany do napraw punktowych. Dzięki szybkiemu schnięciu znacznie przyspiesza przebieg procesu lakierowania. O ile aplikacja bazy rozcieńczalnikowej na „przeszlifki” podkładu do gołej blachy uchodziła lakiernikowi zazwyczaj bezkarnie, to już w przypadku baz wodorozcieńczalnych znacząco przyspiesza korozję lub nawet uniemożliwia ich aplikację we wspomnianych miejscach.

Fot. Izolacja „przeszlifki” rantu maski podkładem epoksydowym SPECTRAL UNDER 395

Podsumowując, najczęstszym błędem jaki popełnia lakiernik, a który prowadzi do szybkich wykwitów korozji, jest złe przygotowanie podłoża i nie zastosowanie odpowiednich produktów w określonych sytuacjach. Nie ma sposobów na przyśpieszenie lub ominięcie jakiegoś etapu technologicznego aby nie odbiło się to na jakości. Ochrona antykorozyjna jest najważniejszym z etapów procesu lakierowania, jeśli lakiernik nie dostosuje się to wytycznych technologicznych może się to skończyć bardzo kosztowną wymianą elementu karoserii.

Paweł NIESŁUCHOWSKI

Zastępca Dyrektora Szkoleń ds. Operacyjnych w firmie NOVOL

Przejdź do strony głównej Wróć do kategorii PORADY